セラミックシート | シート化のプロセスや用途例を解説

製造業や電子機器産業において、高温環境下での使用や電気絶縁性が求められる場面で活躍するセラミックシート。耐熱性、機械的強度、耐薬品性など、セラミック材料の優れた特性を薄いシート状に加工することで、多様な産業ニーズに対応可能な製品として普及しています。

本記事では、セラミックシートの特徴や製造プロセス、具体的な用途例について詳しく解説します。

製造業や電子機器産業において、高温環境下での使用や電気絶縁性が求められる場面で活躍するセラミックシート。耐熱性、機械的強度、耐薬品性など、セラミック材料の優れた特性を薄いシート状に加工することで、多様な産業ニーズに対応可能な製品として普及しています。

本記事では、セラミックシートの特徴や製造プロセス、具体的な用途例について詳しく解説します。

セラミックシートは、セラミック材料を薄いシート状に加工した製品です。耐熱性、電気絶縁性、機械的強度、耐薬品性、耐食性などの優れた特性を活かし、様々な産業分野で重要な役割を果たしています。

特に高温環境や電気・電子分野での応用が多く、産業機器から先端技術まで幅広く利用されています。

セラミックシートは1000℃以上の高温環境下でも変形や劣化を起こしにくく、長期的な使用でも安定した性能を維持します。製造プロセスや工業炉の内装材として広く活用されています。

電気伝導度が極めて低く、高電圧環境下でも安全な絶縁性能を発揮します。モーターやトランス、配電盤など、様々な電気機器の絶縁材料として信頼性の高い保護を提供します。

圧縮強度、引張強度ともに優れた特性を持ち、振動や衝撃にも強い耐久性を備えています。過酷な使用環境下でも形状を保持し、長期間の使用に耐えます。

酸やアルカリ、有機溶剤などの化学物質に対して高い耐性を持ちます。腐食性の強い環境下でも材質の劣化が少なく、化学プラントや製造設備での使用に適しています。

特殊な製造方法により、セラミックの硬さを保ちながらも適度な柔軟性を実現しています。複雑な形状の機器周りへの装着や、曲面への施工が可能です。

一般的な工具での切断や穴あけ加工が容易で、現場での寸法調整や形状加工に対応できます。粉塵の発生も少なく、作業効率の向上に貢献します。

最新の製造技術により、ミクロンレベルでの厚さコントロールが可能です。均一な厚さ分布が実現され、安定した性能を発揮します。

優れた熱伝導率の低さにより、効果的な熱遮断性能を発揮します。産業機器の省エネルギー化や作業環境の改善に貢献します。

独自の繊維構造により、振動や衝撃を効果的に吸収します。精密機器の保護材料として、また防振・防音材料としても活用されています。

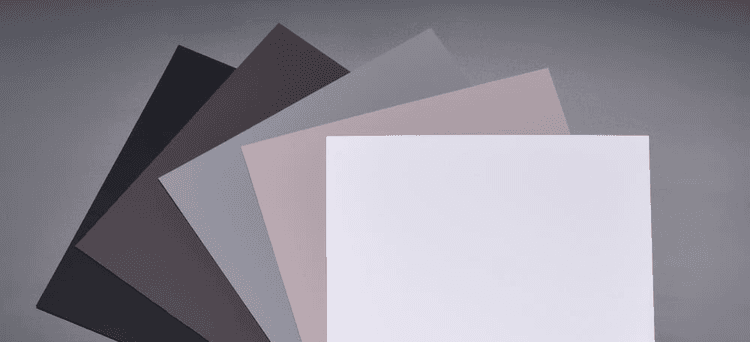

耐熱ロックウール、AESウール、アルミナファイバーなど、使用環境や要求特性に応じて最適な原料を選択できます。各種セラミックファイバーの特性を活かした製品設計が可能です。

セラミックシートの一般的な製造プロセスは以下の通りです。

均一な特性を持つセラミックシートを製造するため、原料となるセラミック粉末を精密に計量し、有機バインダーや分散剤と共に溶媒中で十分に混合します。混合時間や温度を厳密に管理し、粒子が均一に分散したスラリーを調製。スラリーの粘度や流動性は最終製品の品質に大きく影響するため、細かな調整を行います。

調製したスラリーをドクターブレードやキャスティングマシンを用いて均一な厚さのシート状に成形。成形時の温度や湿度を管理しながら、ゆっくりと乾燥させることで、歪みのない均質なグリーン体を得ます。乾燥速度の制御は、製品の品質を左右する重要な要素となります。

乾燥後のグリーン体を、用途に応じた寸法や形状に精密に切断。切断時には専用の治具や装置を使用し、エッジ部分の品質にも配慮しながら作業を進めます。切断面の状態は、最終製品の性能に影響を与えるため、丁寧な加工が求められます。

切断したグリーン体の周縁部に特殊な処理を施し、焼成時の変形を防止します。この工程では、専用の金型や治具を使用して均一な圧力をかけ、製品の寸法精度を確保。周縁部の処理は、最終製品の形状安定性を高める重要な役割を果たします。

最後に、温度管理された焼成炉内でグリーン体を焼成します。昇温速度、保持温度、冷却速度などを綿密に制御しながら焼成を行い、目的とする特性を持つセラミックシートを製造します。焼成条件は製品の密度や強度、電気特性などに大きな影響を与えるため、精密な管理が不可欠です。

各工程において、品質管理や検査を徹底することで、高品質なセラミックシートの安定生産を実現しています。工程間の連携や作業環境の管理も、製品品質の向上に重要な役割を果たしています。

セラミックシートは以下のような幅広い分野で使用されています。

産業用途 | 断熱材: 各種燃焼機器や電気炉、ガス炉などの高温環境での断熱材として使用されます。 高温部クッション材: 高温で使用される機器のクッション材として活用されます。 ガスケット・パッキン材: 高温・高圧環境下でのシール材として使用されます。 熱処理工程: 金属やセラミックの熱処理プロセスで使用されます。 |

|---|---|

電気・電子分野 | 電池関連: 各種電池の断熱材として使用されます。 固体電解質型燃料電池: 固体電解質膜や電極シートとして使用されます。 |

その他の用途 | 目地材: 建築や工業製品の接合部分の目地材として使用されます。 電極印刷基板: 平滑な表面を活かし、電極印刷や回路形成の基板として使用されます。 |

山村フォトニクス株式会社は、LTCC基板用グリーンシートの成膜技術を活かし、各種セラミックスおよびガラス粉末のシート化に対応しています。材料設計からの対応だけでなく、お客様から粉末を支給いただいてのシート受託加工も行っています。

以下のような様々なセラミックス粉末におけるシート化が可能です。

山村フォトニクスの各種セラミックス粉末のシート化技術は、電子部品・モジュールの高性能化、小型化、低背化に貢献し、高周波回路基板や車載用基板、各種LED用基板など、幅広い用途で活用されています。