真空蒸着とは?加工事例や成膜材料・用途例を解説

真空蒸着は、精密な薄膜形成技術として、光学機器や電子部品、自動車部品など、多岐にわたる産業で利用されています。

本記事では、真空蒸着の基本的な仕組みやその利点、そして具体的な用途について詳しく解説します。また、他の物理蒸着(PVD)技術との違いや、河合光学株式会社による先進的な真空蒸着技術の応用例もご紹介します。

真空蒸着は、精密な薄膜形成技術として、光学機器や電子部品、自動車部品など、多岐にわたる産業で利用されています。

本記事では、真空蒸着の基本的な仕組みやその利点、そして具体的な用途について詳しく解説します。また、他の物理蒸着(PVD)技術との違いや、河合光学株式会社による先進的な真空蒸着技術の応用例もご紹介します。

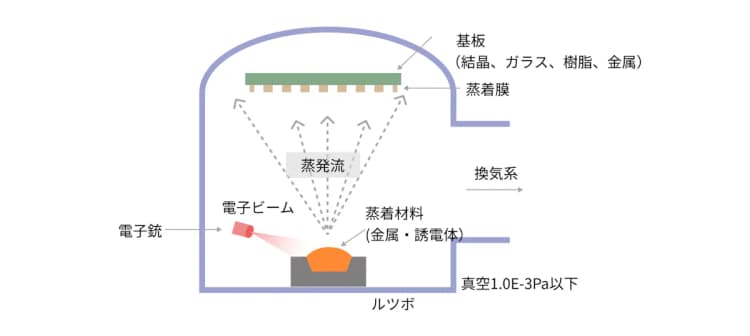

真空蒸着とは、高真空中で蒸着材料を加熱蒸発させて基板に薄膜を形成する加工技術です。蒸着材料は真空中で強いエネルギーを加えられると蒸発し、基板に付着して薄い膜を形成します。

真空状態にすることで、気化した材料が他の気体分子に衝突することなく基板に安定して到達できるため、非常に純度の高い薄膜を形成することが可能です。

真空蒸着によって生み出される薄膜は基板上で均一に形成され、光学的、電気的、または機械的特性が要求される用途において、極めて一貫した性能を発揮します。

蒸着は、物理蒸着(PVD)と化学蒸着(CVD)に大別されます。物理蒸着は真空中で材料を加熱し蒸発させて基板上に付着させる方法であり、化学蒸着は化学反応により皮膜を形成する方法です。

真空蒸着は物理蒸着に分類され、その他、スパッタリングやイオンプレーティングもこの手法に含まれます。

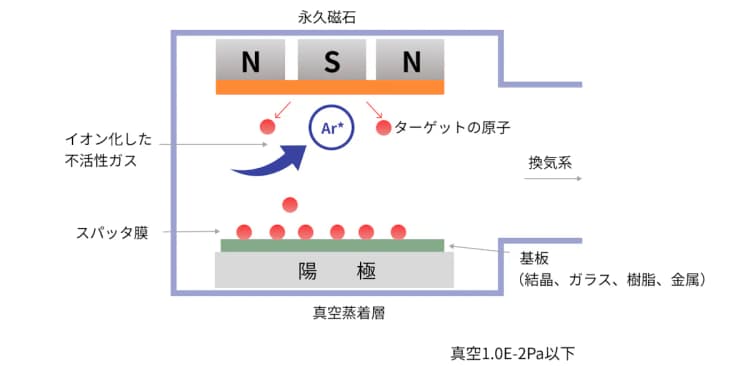

スパッタリングでは、ターゲット材料にイオンを衝突させ、その衝撃によってターゲットの原子を剥がし出し、それを基板上に蒸着させます。このプロセスは特に、金属や絶縁体などの材料に適用され、強力な接着性と高密度な膜を形成するのに有効です。

2極スパッタリング法 | 2極スパッタリング法は、スパッタリング成膜技術の基本的な方法です。この方法では、ターゲットを陰極、基板を陽極として電圧を加えることで成膜を行います。構造が非常にシンプルで、基本的なスパッタリング技術として広く利用されています。 しかしながら、この方法には成膜速度が遅いという欠点があり、高効率が求められる現代の産業用途には適さない場合があります。 |

|---|---|

マグネトロンスパッタリング法 | マグネトロンスパッタリング法は、2極スパッタリング法の進化版であり、ターゲット表面に磁石を配置して磁界を印加する方法です。二次電子を捕捉して高密度のプラズマを発生させることができます。 高密度プラズマにより、成膜速度が大幅に向上し、効率的な成膜が可能となります。 |

反応性スパッタリング | 反応性スパッタリングは、不活性ガスに加えて酸素(O2)や窒素(N2)などの反応ガスを混合して使用する方法です。高速での成膜が可能であり、薄膜形成時のズレが起きにくいという特徴があります。特に、特定の化合物膜を形成する際に有効であり、広範な応用が見込まれています。 |

12極スパッタリング法 | 12極スパッタリング法は、2極スパッタリング法をさらに発展させた方法です。複数の電極を使用することで、より均一で効率的な成膜が可能となります。この方法により、成膜プロセス全体の効率が向上し、均一な薄膜を高い再現性で形成することができます。 特に高精度が求められる先端技術分野での応用が期待されており、今後の技術革新においても重要な位置を占めることでしょう。 |

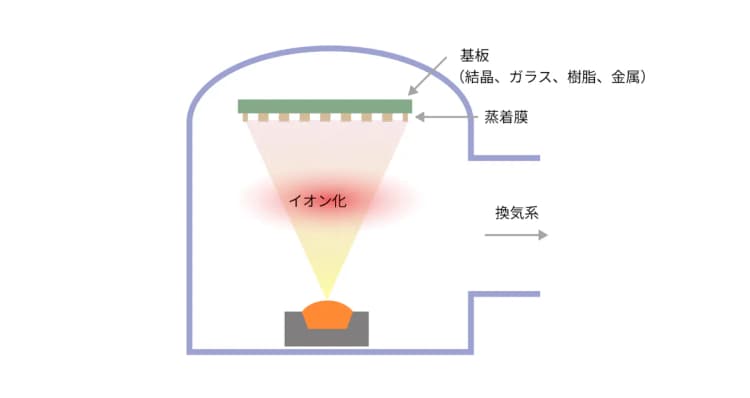

イオンプレーティングは、蒸発した材料をイオン化し、これらのイオンを基板に向けて加速させます。この加速により、イオンは基板に高エネルギーで衝突し、結果として非常に密着性の高い膜が形成されます。イオンプレーティングは、摩耗抵抗や耐食性が求められる工業用途において特に有効です。

Mattox法(直流イオンプレーティング) | Mattox法は、最も基本的なイオンプレーティング法であり、直流電源を使用します。 この方法では、真空蒸着源と基板の間に高電圧を印加することでグロー放電プラズマを発生させます。生成されたプラズマ中のイオンが基板に堆積し、成膜が行われます。 |

|---|---|

高周波(RF)イオンプレーティング | 高周波(RF)イオンプレーティングは、高周波電源を使用してプラズマを生成する方法です。絶縁物基板にも成膜が可能となり、応用範囲が広がります。 RF電源を使用することで、プラズマの制御性が向上し、より均一で高品質な薄膜を形成することができます。 |

アークイオンプレーティング(AIP)法 | アークイオンプレーティング(AIP)法は、アーク放電を利用して高いイオン化率のプラズマを生成する方法です。合金膜の形成が容易であり、比較的厚い膜の形成が可能です。 AIP法は、高硬度で耐久性のある膜を必要とするアプリケーションにおいて特に有効であり、工具や部品のコーティングに広く用いられています。 |

ホローカソード放電(HCD)法 | ホローカソード放電(HCD)法は、中空陰極放電を利用してプラズマを生成する方法です。低温成膜(200°C以下)が可能であり、基材の表面粗さを維持することができます。そのため、熱に敏感な材料や高精度が要求されるアプリケーションに適しています。 HCD法は、低温での高品質な成膜が求められる場合に特に有効です。 |

イオンビームアシスト蒸着法 | イオンビームアシスト蒸着法は、別途イオン源を用いて基板表面にイオンビームを照射しながら蒸着を行う方法です。膜の密着性や特性の制御が可能となります。 イオンビームの影響により、成膜中の薄膜の構造や特性を微細に調整できるため、特定の機能や性能を持つ薄膜を作製する際に利用されます。 |

真空蒸着技術を活用した成膜形成においては、以下のようなメリットがもたらされます。

真空蒸着技術の最大の利点は、他の技術と比較して、極めて高品質な薄膜を形成できることです。真空状態で成膜を行うと、気体分子や不純物の干渉が大幅に減少します。その結果、形成される薄膜は、非常に純度が高く、均一性に優れています。

この純度と均一性は、光学フィルムや半導体デバイスなど、精密な性能が求められる製品にとって、極めて重要な要素です。

高真空状態では金属の沸点が低下するため、通常よりも低い温度で気化させることが可能です。大規模な設備が不要となり、コスト面でも大きなメリットをもたらします。

真空蒸着技術は、成膜速度の速さでも知られています。蒸発源から基板までの距離が短く、真空中での材料の蒸気圧が高いため、薄膜は迅速に形成されます。

この特徴は、生産効率を大幅に向上させることに寄与するため、大量生産が求められる工業製品において特に価値があります。

真空蒸着技術の応用範囲は非常に広く、液晶ディスプレイ、スマートフォンのタッチパネル、自動車部品、食品包装など、様々な産業分野で利用されています。この技術の柔軟性は、金属から有機物まで、幅広い材料に対応可能であることからも明らかです。

各分野で求められる特有の要件を満たすことができ、そのため、真空蒸着技術は多岐にわたる産業において不可欠な存在となっています。

真空蒸着はドライ製法であるため、溶剤や化学薬品を使用しません。そのため、排出される有害物質が少なく、環境負荷を大幅に低減できます。

環境にやさしい成膜方法は、持続可能な製造プロセスを追求する企業にとって重要な選択肢となります。

他の成膜方法と比較して、真空蒸着は基板への熱的および機械的なダメージが少ない特徴があります。低温での成膜が可能であるため、熱に敏感な基板にも対応可能です。また、物理的な接触がないため、基板表面の微細構造を損なうことなく成膜できる点も大きな利点です。

この特徴により、精密な電子部品や光学素子の製造において、真空蒸着技術は非常に有効な選択肢であると言えます。

真空蒸着によって形成される薄膜の材料は多岐にわたりますが、特に金属や金属酸化物は一般的によく活用されています。

真空蒸着プロセスにおける金属材料の使用は、その独特の特性から多様な応用が可能です。特に、銀やアルミニウムといった反射性が高い金属は、光学的な用途に広く使用されます。例えば、銀は鏡の製造において反射層として用いられ、アルミニウムは太陽光反射フィルムや装飾的なコーティングに利用されます。

これらの金属は、優れた導電性も有しているため、電子部品の製造にも欠かせない材料です。

金属酸化物は、その透明性と導電性のバランスから、透明導電膜としての応用が特に注目されています。例えば、インジウムスズ酸化物(ITO)は、液晶ディスプレイやスマートフォンのタッチパネルに使用される透明電極として広く利用されています。また、チタン酸化物やジルコニウム酸化物などは、その優れた耐熱性や耐薬品性から、光学コーティングや耐久性のある保護膜としての用途も見出されています。

これらの金属酸化物は、特定の光学特性や化学的安定性を要求される高度なアプリケーションにおいて、その価値を発揮します。

フッ化マグネシウムは、低屈折率材料として広く使用されています。特に、反射防止膜としての用途が一般的であり、光学レンズやディスプレイの表面に施すことで、光の反射を抑え、透過率を向上させます。

高品質な光学機器の製造に欠かせない材料となっています。

硫化亜鉛は、赤外線光学部品において重要な材料です。高い透過率を持つため、赤外線カメラやセンサーなどの赤外線技術に使用されます。

また、硬度が高く耐久性にも優れているため、過酷な環境下でも安定した性能を発揮します。

真空蒸着技術は、以下のような製品に対して高品質な薄膜を形成し、耐久性や光学特性を向上させるために利用されています。

自動車関連 | ・ヘッドライトやテールランプの反射鏡 ・内装部品や装飾部品 |

|---|---|

電子機器 | ・液晶ディスプレイやスマートフォンのタッチパネル ・半導体や集積回路の製造 |

光学部品 | ・カメラレンズやメガネレンズの反射防止膜 ・光学フィルターやミラー |

装飾品 | ・化粧品容器やパチンコ台の部品 ・食品包装や装飾用フィルム |

工業製品 | ・切削工具や建築材料(建材用ガラス) ・電子部品の保護膜や反射膜 |

河合光学株式会社は、真空蒸着技術の分野で独自の研究開発を推進してきました。

紫外線から赤外線までの幅広い波長に対応するミラーとフィルターを精密に製造しています。また、光の特性と使用環境を考慮した薄膜設計により、顧客のニーズに合わせて光を選択的に取り出すかカットする高品質な光学製品を提供が可能です。

ダイクロイックミラー/フィルター、反射防止コート、ハーフミラー、コールドミラー/フィルター、UV-222nmミラー/フィルター、ビームスプリッター、NDフィルター、レーザー用ミラー など