基板設計とは?

基板設計とは、電子回路に用いられるプリント基板に配線・部品配置の設計を行うことを意味します。基板設計の他に、「パターン設計」「アートワーク設計」と呼ばれることもあります。

必要な機能に応じて回路図設計を行なった後、回路図通りにプリント基板にパターンを引き、基板設計をするのが一般的なフローです。近年では電気製品の小型化・高機能化が急速に発展しているため、その基礎となる基板設計に求められる技術力も年々高まっています。

基板設計におけるポイント

基板設計において重要な観点は、電気的特性の考慮、製造不良の防止、および製品デザインに合わせた基板サイズの検討です。電気的特性には、回路のパターンが不適切に抵抗やコンデンサとして機能する、またはアンテナとしてノイズを拾うといった問題が発生する可能性があるため、これらの問題を避けるために設計に注意を払う必要があります。

さらに、現代の電子製品は小型で高機能であることが求められており、開発段階でコストやサイズを最小限に抑える方法を模索することも非常に重要です。

基板設計と回路設計の違い

基板設計は、回路図をもとに、基板の実際のデザインや図面(基板図)を作成するプロセスです。対照的に、回路設計は、部品間の電気的な接続を示す図面(回路図や部品表)を作成する作業です。

つまり、一般的な設計手順として、まず電子回路を設計し、それからその回路を実装するための基板を設計する流れになります。

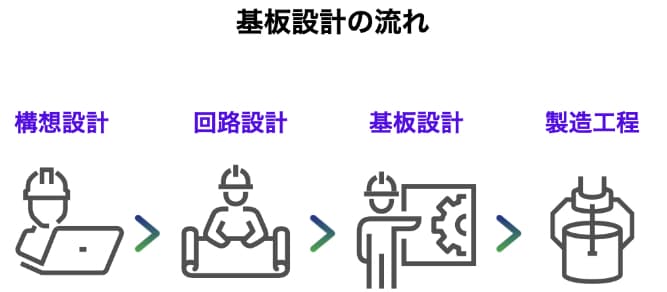

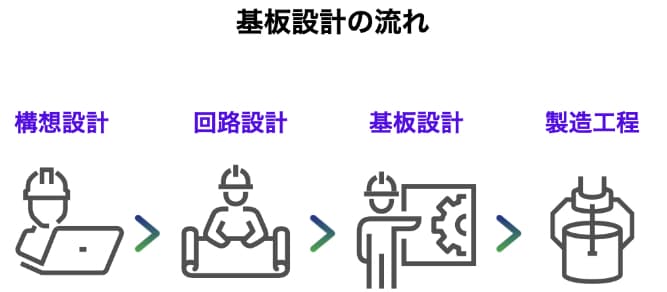

基板設計の流れ

基板設計の流れをご紹介します。一般的な基板設計には専用のCADソフトが活用されるケースがほとんどです。

構想設計 | 回路に求める機能・性能を決定します。 |

|---|

回路設計 | 使用する部品を選定し、回路図を作成します。 |

|---|

基板設計 | 回路図をもとに基板にパターンを引き、基板製造データをCADから出力します。 |

|---|

製造工程 | 生基板製造・部品実装・動作確認 |

|---|

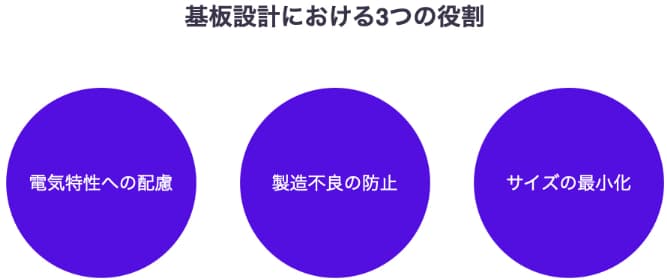

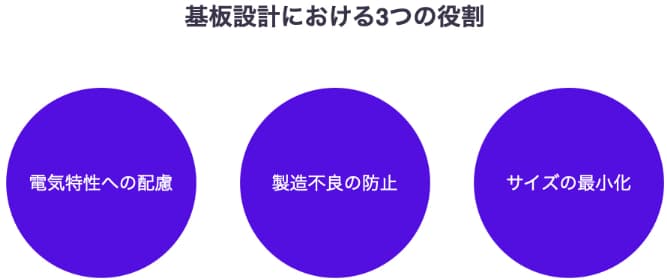

基板設計の役割

基板設計が果たす役割について「電気的特性への配慮」「製造不良の防止」「サイズの最小化」という観点でご紹介いたします。

電気的特性への配慮

基板では部品同士による電気的な特性の組み合わせを設計して、求めている機能を作り出します。回路設計の段階では部品同士の配線について考慮する必要はありませんが、実際の基板においては銅箔パターンを用いて部品同士を繋ぎます。そのため、パターンによる電気特性によって、パターン自体が抵抗・コンデンサとして機能をしたり、アンテナとなってノイズを拾ったりといった問題が生じてしまうケースがあります。

このような問題が起こらないように、パターンの形状・線幅等の諸条件を配慮して設計をする必要があるのです。

製造不良の防止

建築における図面作成と同様に、基板においても実際の製造をイメージして基板設計を行う必要があります。パターンが鋭角であったり細すぎたり、あるいはパターン同士のクリアランスが狭すぎなど、製造を実現するのが難しい不具合は多々起こり得ます。

サイズの最小化

基板は電気製品の小型化・高機能化に伴い、「小さいが高機能」という要求が避けられない部品となっています。また、基板の製造コストを抑えることができれば、その分製品の製造コストの削減にも繋がるため、基板設計においてサイズの最小化・コストの削減は常に求められている観点です。

基板設計のおすすめ関連製品

| 製品名 | 特徴 |

|---|

| EMS(電子機器製造受託サービス) | 電子機器の設計から資材調達、プリント基板の実装、完成品組み立て、物流までトータルにサポートします。 |

|---|

| 各種プリント基板 | 放熱に特化した基板や、UV-LEDによる基板及び搭載部品への劣化対策を施した特殊基板等、専門性の高いプリント基板の製造が得意です。 |

|---|

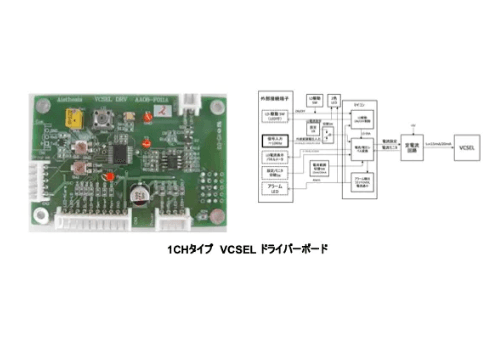

| VCSELドライバー | VCSEL駆動電流15/20mA対応のVCSELドライバーボードです。 |

|---|

| LDドライバー | 14ピンバタフライパッケージLDモジュール(DFB,SLED,FPなど)の電流駆動、温度コンロトールを本体のみで行うことができます。 |

|---|

| メタルマスクオプション | 0402クラスの微細実装、タイプ5はんだにオススメの高品位オプションです。 |

|---|

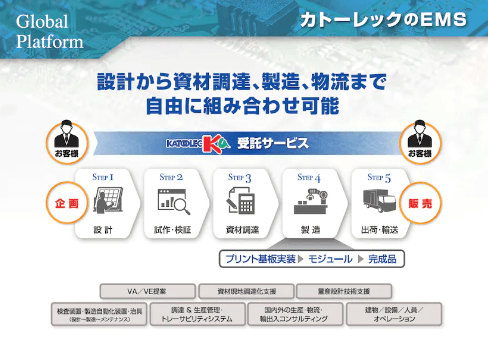

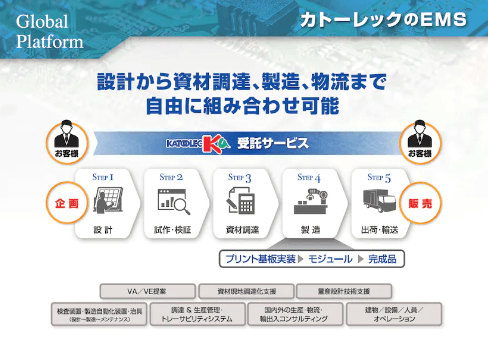

EMS(電子機器製造受託サービス)

カトーレックのEMS(電子機器製造受託サービス)は、電子機器の設計から資材調達、プリント基板の実装、完成品組み立て、物流までトータルにサポートします。

オフィス・家電等の民生機器から産業・車載・医療・航空・宇宙機器等、幅広い分野で高品質な製造サービスを提供します。

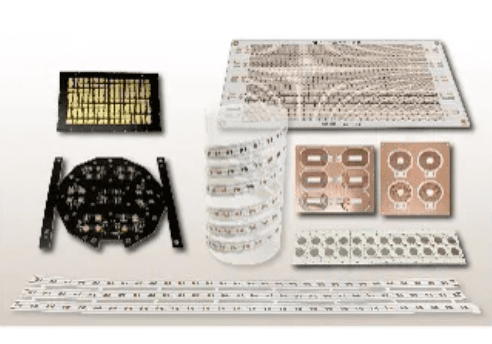

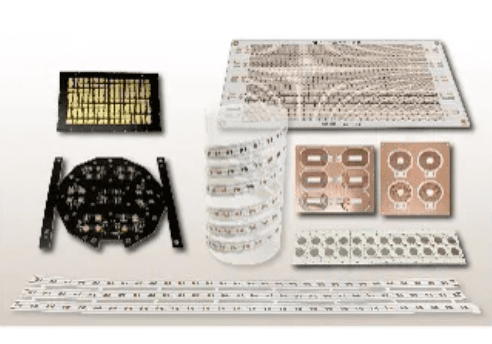

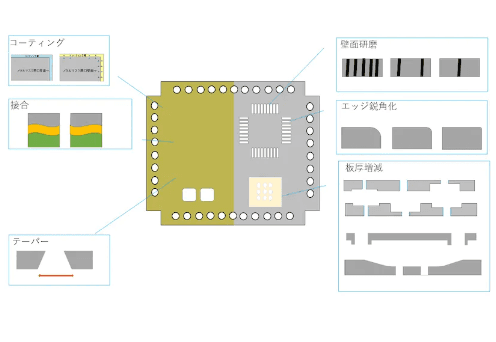

各種プリント基板

アロー産業は、産業用基板・LED照明用基板の製造から、アルミ・銅などの放熱性の高い金属ベース基板の製造技術まで研究・開発してきました。 放熱に特化した基板や UV-LEDによる基板及び搭載部品への劣化対策を施した特殊基板等、専門性の高いプリント基板の製造が得意です。 特に、急速に進むハイパワー化による熱問題の解決策として、アロー産業の得意とする放熱基板の技術は、多くの企業様に評価を得ています。

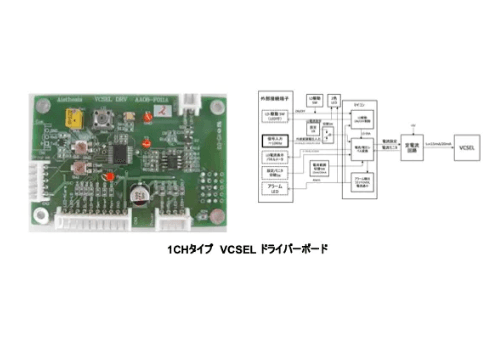

VCSELドライバー

VCSEL駆動電流15/20mA対応のVCSELドライバーボードです。

市販のVCSELモジュールに対応しております。最大駆動電流切替スイッチ、アラーム機能、10KHzまでの外部変調機能を装備しております。

LDドライバー

基板上にLCDモニタ、LD ON/OFFボタン、各パラメータ設定用ロータリーエンコーダを配備、さらに外部PCコントロール可能なUSBポートも備えています。

また、付属の子基板を取り替えることでほとんどのメーカのLDモジュールに対応します。用途に応じて、2シリーズでそれぞれ500mA/2A(3Aオプション対応)の4タイプをご用意しております。

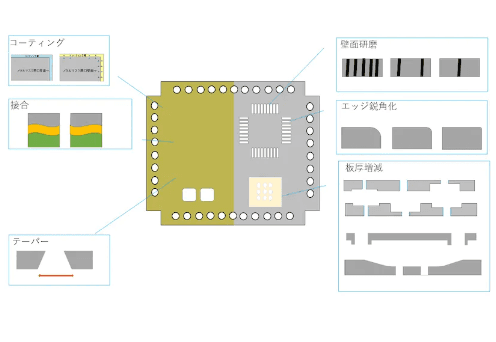

メタルマスクオプション

用途や相性に応じて、選べるオプションが増えました。

増加する微細部品に対応した壁面処理

量産時の印刷性を安定させるコーティング処理

シルク等の凹凸影響を緩和させる特殊処理等

用途や相性に応じて、選べるオプションが増えました。

基板設計を依頼する際のポイント

現代において基板設計を行うためのCADソフトは一般的に広く普及しており、安価もしくは無料のものも出ているため、自社内で基板設計を行うハードルは下がってきています。しかし、その一方で、CAD操作が複雑で難解なことに変わりはなく、ある種の特性や専門性が求められるものです。そのため、社内リソース・人材コスト・制作期間等の諸々を検討した結果、社外へ基板設計を発注した方が良いケースもあるでしょう。

基板設計を社外へ依頼する際に確認しておきたいポイントは「設計の難易度」と「発注先の制作体制」です。基本的にはどの設計業者へ依頼をしたとしても、ある程度の品質による基板設計の仕上がりを期待できます。しかし、高速信号のある回路や高密度による回路など、難易度が求められる基板設計が必要な際、は類似した実績があるかの確認をしておくことをおすすめします。また、発注先が社内で全て制作を行うのか、あるいは一部を外部等のパートナーへ委託するのかも確認しておきましょう。というのも、一部を外部へ委託する場合はコミュニケーションにある種のラグが生じてしまうため、その点を考慮しておく必要があるからです。

基板設計における近年の課題点

電子回路の微細化・高密度化が進む現代において、基板設計に求められるハードルも年々高くなってきています。しかし、設計の難易度が上がるからと言ってこの傾向を見逃していくと、高密度の基板が当たり前のように普及されるようになり、顧客が離れていくことを避けられません。そのため、ニーズに沿った基板設計における技術力向上が常に求められるものの、そのニーズ自体が多様化している現代においてその全てに対応するのには限界があります。

このように、技術者が扱う技術は広範囲化している現状があるものの、一方で専門性を高めていくスペシャリストの育成も求められています。

さいごに

今回は基板設計についてご紹介しました。基板設計の流れについて、基板設計が果たすべき役割として「電気的特性への配慮」「製造不良の防止」「サイズの最小化」について、基板設計を依頼する際のポイントについて、そして、基板設計における近年の解題点について、それぞれご紹介しています。

evortでは、基板設計や半導体製造に関連するおすすめ製品を掲載していますので、ぜひ参考にしてみてください。