製造業におけるIoT化推進のポイントや手順、成功事例を解説

日本の製造業では、労働人口の減少、時間外労働の上限規制、カーボンニュートラルへの対応などの課題を背景に、IoTを活用した工場の自動化やリモート制御による省人化、生産性向上が急務となっています。本記事では、製造業におけるIoT化推進のポイントや、IoTデータ活用の基盤となるプラットフォームを利用した具体的な取り組み事例についてご紹介します。

日本の製造業では、労働人口の減少、時間外労働の上限規制、カーボンニュートラルへの対応などの課題を背景に、IoTを活用した工場の自動化やリモート制御による省人化、生産性向上が急務となっています。本記事では、製造業におけるIoT化推進のポイントや、IoTデータ活用の基盤となるプラットフォームを利用した具体的な取り組み事例についてご紹介します。

IoTは「Internet of Things」の頭文字をとった言葉で、様々なモノやデバイスがインターネットに接続された状態を意味します。IoT化により、これまで実現できなかったようなことができるようになりました。

例えば、家の中にある家電製品をインターネットに接続することによって、外出中も遠隔操作をして部屋を事前に暖めておくことも可能です。このように、IoTが浸透することによって、より便利で、より快適な生活が実現しやすくなります。

そして、IoTは一般ユーザー向けにのみ留まらず、製造業での活用も推進されています。企業が保有しているモノや設備をインターネットに接続することによって、人が行っている業務を効率化したり、他のモノに代替させることができるようになります。

製造業においては、製造工程効率化、品質向上、経営指標の算出、制御・自動化を実現するために、IoT化が求められています。これらの目的を達成するためには、製造プロセスのあらゆる情報を総合的に管理する必要があります。

製造工程効率化 | 人材、資材、設備、製品の状態や稼働率を把握・分析することで、メンテナンスの最適化や生産性の向上が図れます。 |

|---|---|

品質向上 | 設備・原料(材料)の状態や不良品発生数を把握・分析することで、不良品の発生原因を特定し、品質の改善が可能になります。 |

経営指標の算出 | 製造現場から得られるデータを活用し、経営層がより精度の高い意思決定を行うことができます。時間単位の生産実績や商品毎原価率の把握・分析などが求められます。 |

制御・自動化 | 得られたデータを加工し、エッジやゲートウェイと連携することで、製造工程の制御・自動化を実現できます。 |

製造業のIoT活用を実現するには、「データマネジメント」のあり方が非常に重要です。製造業におけるデータマネジメントとは、データを収集して保存・管理し、目的の実現のために活用する一連のプロセスや技術、考え方を指します。

データマネジメントは、ただIoTから取得したデータを集めるということではなく、データの価値を引き出すことに意義があります。データの価値を正しく引き出すためには、下記の4つの要素が重要です。

例えば、「39℃」というデータが単独で存在していても、それ自体には価値がありません。この「39℃」が何を示すデータなのかによって、その活用方法は大きく変わります。

「人間の体温データ」であると分かれば、その人が風邪やインフルエンザにかかっている可能性を示すシグナルとなります。この情報をもとに病院で診察を受け、薬を処方してもらう行動につながることで、初めてそのデータが価値を持つのです。また、それが「1カ月前のデータ」なら、今の行動には役立ちません。逆に「リアルタイムのデータ」なら、病気の早期発見につながる価値ある情報になります。

一方で、工場の食品製造工程で使用する水の温度が「39℃」だった場合を考えてみましょう。本来30℃であるべき水が39℃になっていたとしたら、何か異常が起きている可能性があります。

考えられる原因としては、以下のようなものが挙げられます。

これらの原因を特定するには、「水温」だけでなく、「圧力」「電流」「機器の動作状況」などのデータを「時系列」で関連付けて分析することが重要です。これにより、問題の発生原因を絞り込み、トラブルの予防や早期対策につなげることができます。

このように、「39℃」というデータ単体では何の価値も生みませんが、時刻や関連するデータと組み合わせて分析することで、人間の健康維持や工場のトラブル回避といった具体的な価値を創出します。さらに、工場では水温だけでなく、原材料、設備、ユーティリティ、作業員など膨大なデータが存在しています。このデータを適切にマネジメントすることで、生産効率の向上、品質維持、生産計画の精度向上といった付加価値を実現できます。

データを分析すると、一見無関係に見えるデータ同士が、実は重要な関係を持っていることに気づくことがあります。例えば、下記のようなケースが考えられるでしょう。

このようなデータ同士の関連性を発見し有効活用できるようにするためには、「データ収集」→「データ管理・保存」→「見える化」→「データ連携・加工」→「分析」という一連の流れを高速に回して、仮説と検証を行っていくことが重要です。

製造業が適切にデータマネジメントを行いIoT化を推進していくためには、以下の3つのポイントが重要になります。

製造業では、現場や工程ごとにデータが分散管理されていることが一般的です。しかし、ロガーやPLCにデータを蓄積するだけでは、リアルタイムでのデータ統合や分析は難しく、十分に活用できません。IoT化を推進するための近道は、様々な機器のデータを集約・統合することです。分散したデータを効率的に管理・活用するには、一元的にデータを管理できるプラットフォームを導入することが効果的です。

IoTデータを活用する上で、データの品質は非常に重要な要素です。 しかし、多くの企業では、データの精度が低い、重複データが存在する、欠損データが多いといった課題を抱えており、そのままでは正確なデータ分析が困難になります。IoTデータを効果的に活用するためには、収集したデータを適切に整形・処理することが不可欠です。具体的には、以下のような対応が求められます。

さらに、整形・加工したデータは「時系列」で管理することが重要です。時系列で整理することで、後からの参照や分析がしやすくなり、傾向の把握や異常検知、予測分析にも役立ちます。

データマネジメントの導入には、初期費用としてシステムの導入費用や設備投資が必要です。また、データを管理するためのソフトウェアやハードウェアの運用コストもかかります。しかし、多くの企業では、経営層がデータマネジメントの重要性を十分に理解しておらず、予算確保が難しいという課題があります。そのため、経営層の理解と支援を得ることが不可欠です。

経営層の理解を得るためにも、まずは小さく始めてユースケースを作ることをおすすめします。特に、効果が高く取り組みやすいテーマから実践することで、IoT化の有用性を検証できます。ユースケースができたら、IoTの活用範囲を更に広げやすくなります。

ユースケースの例

日報の自動化 | 日報の自動化ができれば工数を大きく削減できる →関連する装置のデータ管理から始める |

|---|---|

見回り作業の効率化 | 見回り作業を効率化できれば現場の負担が軽減できる →温湿度を自動で計測し、通知する仕組みを作る |

現場のIoTデータを集約し、効果的に活用するためには、具体的にどのようなステップを踏めばよいのでしょうか。ここでは、IoTプラットフォーム「SensorCorpus(センサーコーパス)」を活用したデータマネジメントのプロセスを例に、具体的な流れを解説します。

センサーやカメラなど、様々な機器や設備のIoTデータを集約し一元管理できる、純国産のIoTプラットフォームです。これまでバラバラに存在していた現場のデータを俯瞰して分析・活用することが可能になり、現場のDXを促進します。

目的を達成するためにどのようなデータが必要かを見極め、そのデータを取得するためのセンサーを設置します。センサーやカメラなど、様々な機器や設備から取得したIoTデータは、SensorCorpusに集約・統合することができます。

目的に合わせて、集約したIoTデータをエッジ / ゲートウェイ上で整形・処理します。きれいにしたデータは時系列で管理・保存。これによりリアルタイムでの確認や、過去のデータを後から参照して分析することも容易になります。

蓄積したデータをSensorCorpusのダッシュボード機能で可視化できます。一度データを集めれば、ノーコードで操作できるため、特別なプログラミング知識がなくても、分布図、グラフ、表など、見たい形式でデータを表示できます。これにより、複数データの相関関係を分析することが可能になります。

SensorCorpusでデータを加工することで、様々なアプリケーションとのデータ連携が可能になります。基幹システムとの連携により、生産計画、販売計画、購買管理、日報管理などを効率化できます。

SensorCorpusでIoTデータを収集、管理・保存、見える化、加工までワンストップで実現することで、目的に応じたIoTデータ活用が可能になります。製造工程効率化や品質向上、経営指標の算出、制御・自動化にも、IoTデータを役立てることができます。

SensorCorpusに集めたデータは、現場の方自身で見たい形に可視化できます。データ間の相関を可視化することで、仮説を立てて課題解決、効率化に繋げることができます。

例えば設備のPLCデータと電流データを取得することで、稼働率の見える化が可能です。見える化した稼働率を、さらに他のデータと組み合わせることで、設備の故障や不良品発生の原因の仮説立てなどにも役立てることができます。

SensorCorpusを活用した製造業のIoT化推進の成功事例として、カルビー株式会社様の取り組みをご紹介します。

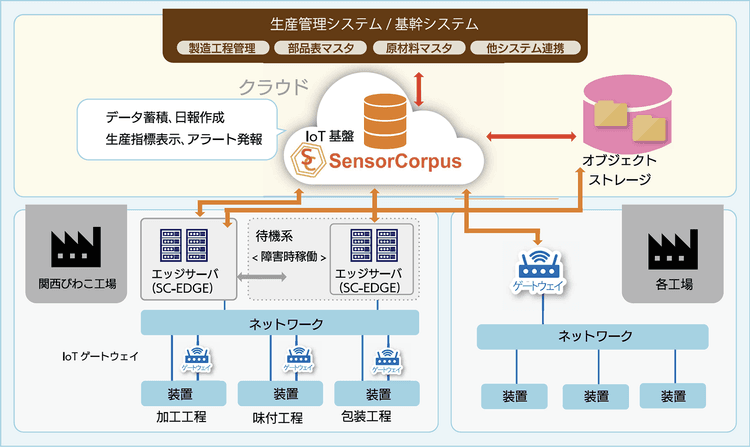

2020年よりデータマネジメントの基盤としてSensorCorpusを採用し、省力化や品質向上を実現しました。加工→味付→包装など各生産プロセスにおいて生じる数千種類のデータをSensorCorpusに収集し、見える化や基幹システムとのデータ連携を行うことで工場のIoT化を推進しています。

システム構成図

オンライン検査機器から取得した検査結果のデータをSensorCorpus に格納し、ダッシュボードで注意規格、規格外の結果を見える化しました。

包装印字、検査画像、動画等をオブジェクトストレージに保存管理し、SensorCorpusのダッシュボードですぐに参照可能な仕組みを構築。トラブル時の早期対応と運用改善を実現しました。

既存システムとの連携により、日次の生産指標算出を実現しました。生産指標算出のために必要となる原材料投入時の人・資材明細情報および出来高情報をマスターデータベースやIoTデータから取得し、SensorCorpusに格納して処理することで、自動的に品目(SKU)毎の生産指標(原価率やロス情報等)をダッシュボードに表示し見える化しました。

▶︎関連記事:食品製造業におけるDXについて見る

SensorCorpusの活用により、IoT化推進の基盤となるシステムを構築する時間やコストを大幅に削減可能です。SensorCorpusにはデータマネジメントに必要な機能が標準実装されており、すぐに導入できます。汎用性・拡張性が高く、幅広い業種や企業規模、目的での導入実績がございます。

PoCから大規模IoTシステムまで、システム規模や適用範囲の拡大に合わせて柔軟なシステム拡張が可能です。小さく始めてケーススタディを積み重ねながら、徐々にIoTの活用範囲を広げていくことができます。

当社はプラットフォームを提供するだけではなく、お客様の目的を達成するために必要なIoTデータの検討や、ダッシュボードでのデータ見える化の方法のレクチャーまで、IoT化を徹底的にサポートします。

運用開始後はノーコードで簡単に利用できるため、現場主導でのデータ活用を実現できます。データマネジメントの推進をお考えの方は、ぜひ当社にご相談ください。

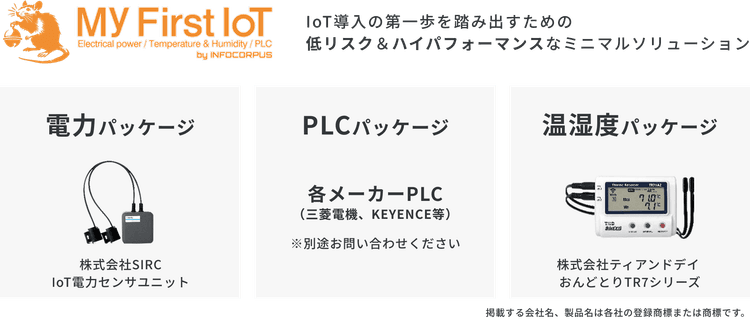

電力、PLC、温湿度のデータ管理を手軽に始められるパッケージ製品「My First IoT」シリーズもご用意しています。現場のニーズに合わせてスモールスタートできます。省エネ・デマンド管理を可能にする「My First IoT 電力パッケージ」についてはこちらのページで詳しくご紹介しています。