- TOP

- 出展団体

- 大塚産業マテリアル株式会社

- 不織布成形技術

不織布成形技術

大塚産業マテリアル株式会社

不織布の特徴を最大限に生かし、お客様の求める価値を最大限に創出します。

弊社の不織布成形技術は自動車をはじめとした様々な分野に展開しております。

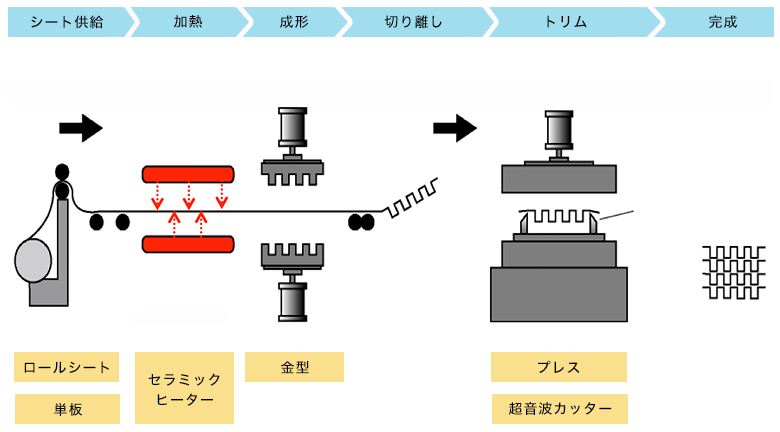

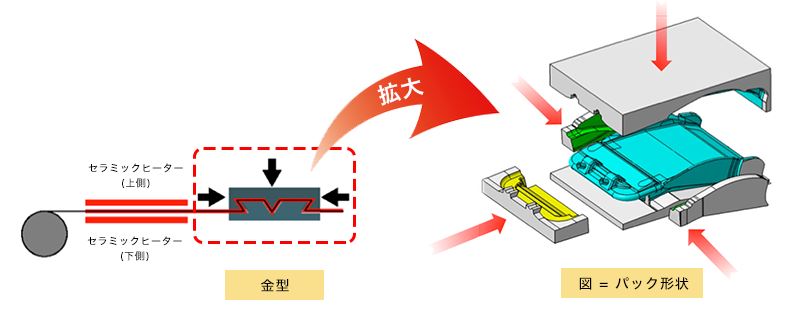

不織布には幅広い分野で活躍できる柔軟性があり、それを弊社の加工技術によって機能性、デザイン性また独創性を持った製品を創出することができます。さらに連続成形や4方向逆テーパー成形、また深絞り成形といった様々な技術を用いることで、生産性・独自性を合わせ持っております。

この技術を用いて、普段目に見えない自動車や鉄道の内装部品や複雑な形状の梱包材、さらにはバスケットやモバイルバッグなどの目に見える製品といった幅広い分野でこの技術は活用することができます。

さらにこの技術はプラスチックやフィルムなどの熱可塑性を持つものと不織布を組み合わせて成形することも可能となっています。

この技術を生かして弊社はお客様と用途開発を行い、デザイン性があり、機能性がある新しい価値をお客様にご提供致します。

不織布成形技術 資料ダウンロード

大塚産業マテリアル株式会社

不織布成形技術で、デザイン性、機能性のある「新しい価値」を創出します。

長浜の地で、蚊帳事業を起こし、300年以上の歴史を持つ大塚産業マテリアル。 近江商人の「三方よし」の精神に則り、お客様、社員、人々を大切にし、社会貢献することを モットーとし、みなさまの信頼を得て成長して参りました。

明るい未来に向け、弊社のキーテクノロジーである不織布成形技術を、主力の自動車分野に加え、 鉄道、オフィス家具、建築・土木、医療・介護まで、さまざまな分野に提案させて頂き、さらに、「三方よし」に「環境」を加えた「四方よし」の精神に則り、より多くのお客様へ貢献して参ります。

また、これからも「進取の気性」をそなえ持ち、さらなる新しい価値を創造し、 大塚産業マテリアルは、よりよい地球、社会、生活のために、 そして、みなさまを幸せで包みこむために活動して参ります。

出展団体情報

| 出展団体名 | 大塚産業マテリアル株式会社 |

|---|---|

| 所在地 | 〒526-0021 滋賀県 長浜市八幡中山町1番地 |

| 設立年月 | 1987年03月 |

| 従業員規模 | 101名-500名 |

| URL | https://ohtsukasangyo.com/material/ |