- TOP

- 出展団体

- マーズコンピュータ株式会社

- 中小企業向けノンカスタマイズ生産管理パッケージ 『Marian®EX』

中小企業向けノンカスタマイズ生産管理パッケージ 『Marian®EX』

マーズコンピュータ株式会社

いままでなかった、低価格で簡単な中小企業向けノンカスタマイズ生産管理パッケージ

「データを様々な場所に転記するので手間がかかるしミスも起こる」

「生産の進捗状況が現場まかせになっており、納期が心配」

「老朽化したシステムを使い続けているため今後が不安」

これらは製造業のお客様の多くが抱えている問題です。

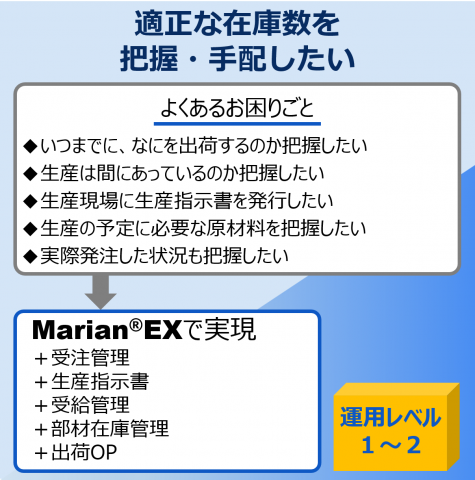

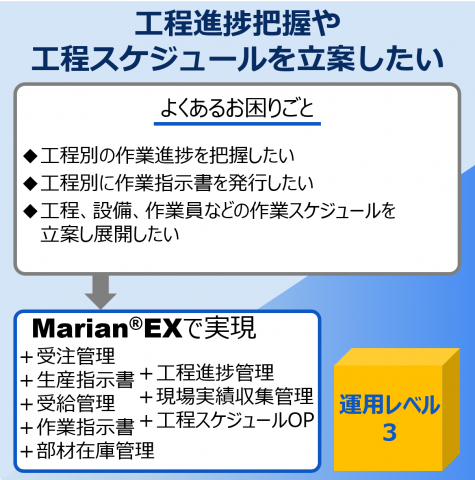

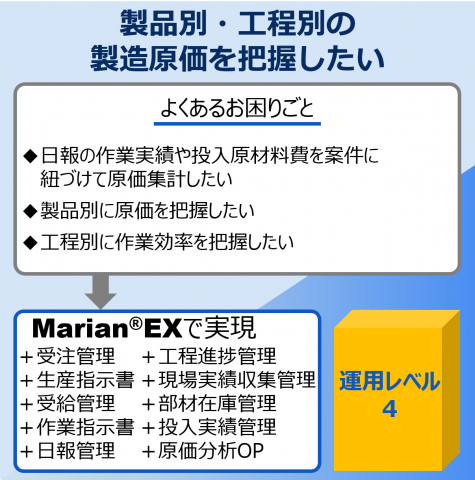

MarianEXは、そんなお悩みを解決するパッケージ型の生産管理システムです。従来の生産管理システムのような、複雑な操作や使いきれない機能はありません。

導入実績50業種超の圧倒的汎用性により、幅広い業種に展開可能。

運用をシンプルで簡単にし、コスト削減と短納期導入を実現することで、生産現場の見える化と業務の効率化を支援します。

中小企業向けノンカスタマイズ生産管理パッケージ 『Marian®EX』 資料ダウンロード

マーズコンピュータ株式会社

マーズコンピュータは、確かな技術と品質を通して創造的な社会の実現を図ります

マーズコンピュータは、創造と成長への情熱を胸に、多様な生産現場から流通・物流の分野までのシステム開発事業および関連事業を展開しています。私たちのシステム開発は、自分の考えを発信するSEが、お客様と問題点を共有し、新たな問題提起をもたらし、確かな価値を創造していくスタイルをもって取り組んでいます。

その中でも特に生産管理をコアビジネスとし、数多くの導入実績から蓄積されたノウハウを基に各種パッケージ製品開発を行い、幅広い業種へのご提案をいたしております。

【事業内容】生産管理パッケージの開発・販売、健康管理システムの開発・運用、ソフトウェアの提案型開発、各種パッケージソフトの販売

出展団体情報

| 出展団体名 | マーズコンピュータ株式会社 |

|---|---|

| 所在地 | 〒416-0932 静岡県 富士市柳島 15番地 |

| 設立年月 | 2019年03月 |

| 従業員規模 | 51名-100名 |

| URL | https://www.mars-computer.co.jp/ |